Isolatiedrogers voor diverse toepassingen

De condensatie-luchtontvochtiger van de AERCUBE®-serie profiteert van jarenlange praktijkervaring met de AERCUBE®-systeemdroogtechnologie . Bij alle condensatie-luchtontvochtigers van de AERCUBE®-serie werd bijzondere aandacht besteed aan energie-efficiëntie, flexibiliteit, duurzaamheid en gebruiksvriendelijkheid.

Waarvoor isolatiedrogers inzetten?

Isolatiedrogers kunnen worden ingezet bij bijvoorbeeld nat geworden muurisolatie of vloerisolatie en bij plekken die moeilijk te bereiken zijn.

Muren hoeven niet opengebroken te worden om te drogen

Vloeren hoeven er niet worden uitgehaald om deze goed te kunnen drogen

Geeft schimmelvorming geen kans meer omdat er op de juiste en volledige manier kan worden gedroogd

Verschillende apparatuur beschikbaar voor diverse toepassingen

Muren hoeven niet opengebroken te worden om te drogen

Vloeren hoeven er niet worden uitgehaald om deze goed te kunnen drogen

Geeft schimmelvorming geen kans meer omdat er op de juiste en volledige manier kan worden gedroogd

Verschillende apparatuur beschikbaar voor diverse toepassingen

Waardoor zijn isolatiedrogers nodig?

Doordat in 2003 het bouwbesluit is aangepast voor geluidsoverlast en de isolatienormen, is er toename van zwevende vloeren (geïsoleerde vloeren) in de bouw.

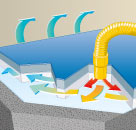

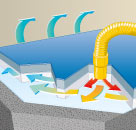

Een zwevende vloer wordt op een verende isolatielaag geplaatst. door deze constructie dient de rand van de vloer los te liggen van de wand, om zo vrij te kunnen bewegen. Echter neemt deze constructie enkele risico’s met zich mee bij eventuele lekkages of andere vormen van wateroverlast.

Denk hierbij bijvoorbeeld aan water, wat via de randvoegen onder de vloer kan komen, door lekkages aan leidingen op apparaten, of een lekkage in de vloerverwarming.

Doordat er onder de vloer geen luchtcirculatie aanwezig is en er geen droge lucht bij kan komen, heeft het plaatsen van enkel een luchtontvochtiger/bouwdroger geen zin. Hiervoor heeft u isolatiedrogers nodig, die speciaal ontwikkeld zijn voor deze situaties.

De droogprocessen van isolatiedroging

Let op: met overdruk kan er, bij ondeskundig gebruik, schade aan de vloer ontstaan.

Met vacuümturbines wordt de vochtige lucht uit de isolatie getrokken. Binnen de isolatie ontstaat zo een vacuüm, dat wordt gecompenseerd door de aanzuiging van door ontvochtigingsapparaten gedroogde ruimtelucht via de geopende randvoegen of andere instroom openingen.

Belangrijk: Bij het onderdrukproces is het gebruik van een filtersysteem en waterafscheider noodzakelijk, zodat o.a. geen water of vaste stoffen in de isolatiedrogers kunnen komen. Dit zou leiden tot verstoppingen in de turbine en vernieling van het apparaat. Voor uitgebreide informatie betreft filtering zie: De diverse trappen van een filterketen bij isolatiedroging.

Let op: Overdruk is niet hetzelfde als onderdruk!

Om een bepaald luchtvolume, bijvoorbeeld 100 m³ bij een tegendruk van 100 mbar (bijv. Styropor®, mineraal wol) aan te zuigen, is ca. 20 % meer energie nodig, dan voor hetzelfde luchtvolume bij dezelfde tegendruk (100 mbar) toe te voeren aan de isolatie. Bij een tegendruk van 150 mbar (bijv. perliet) neemt het verschilt toe tot 30 %, of met andere woorden: Een isolatiedroogaggregaat kan bij een overdrukproces ca. 20 tot 30 % meer luchtvolume toevoeren aan de isolatie, dan afzuigen bij een onderdrukproces in een vergelijkbare opstelling

Conclusie: Als gevolg van het proces zijn de bij onderdruk te realiseren oppervlaktecapaciteiten lager dan bij het overdrukproces

| Voor- en nadelen van de droogprocessen vergeleken | Overdruk | Onderdruk |

| Gevaar voor het ongecontroleerd verspreiden van water in niet getroffen zones | ja | nee |

| Potentiële inventarisschade en verslechtering van het ruimteklimaat in aangrenzende gedeelten | ja | nee |

| Ingeperst vocht in rand-/hoekgedeelten kan leiden tot verlenging van de droogtijden | ja | nee |

| Oppervlaktecapaciteit bij identiek machinegebruik | 100% | 80% |

| Algemene duur van het drogen in relatie tot | normaal | sneller |

| Door mineralen veroorzaakte afscheidingen in natuursteenvloeren mogelijk door capillaire druk | ja | nee |

| Opbolschade bij bitumen-afwerkvloeren mogelijk | ja | nee |

| Bescherming tegen besmetting van de ademlucht door sporen of kankerverwekkende microvezels mogelijk | nee | ja |

| Aantal boringen dat noodzakelijk is voor luchttoe-/afvoeropeningen | meer | minder |

| Gebruik in hygiënegevoelige omgevingen mogelijk, bijv. ziekenhuizen, verzorgingshuizen, scholen, peuterspeelzalen, etc. | verboden* | ja |

*Belangrijke restauratie regelgeving in geval van schimmelsporen en losgelaten stof vezels in de lucht

Er zijn een aantal beschermende maatregelen, technische bepalingen en plaatselijke regelgeving inzake het gebruik van gevaarlijke materialen die moeten worden nageleefd door commerciële bedrijven wanneer er restauratie c.q. saneringswerkzaamheden worden uitgevoerd. Hoewel er geen gestandaardiseerde regels zijn die geldig zijn voor alle landen, is stof dat schimmel bevat een geclassificeerde gevaarlijke stof in veel Europese lidstaten.

De Duitse verordening van gevaarlijke stoffen stelt bijvoorbeeld dat de lucht die uit een situatie wordt onttrokken met schimmel niet direct in een ruimte geblazen mag worden en dat lucht met anorganische vezels of stof (bv. minerale wol) alleen in de ruimte mag komen wanneer deze voldoende gezuiverd is. Dit is, als voorbeeld, wanneer er gewerkt wordt met filterklasse H of toepassingscategorie K1 of C.

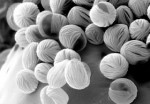

elke spoor is met ca. acht micrometer tien keer dunner dan een mensenhaar!

De diverse trappen van een filterketen bij de isolatiedrogers

Bij de procesluchtreiniging moet rekening worden gehouden met de volgende punten:

- Filtertrap: Voorfiltering en grofafscheiding

Ter bescherming van de volgende filters en de isolatiedrogers moet eerst het vrije water uit het aangezogen water-luchtmengsel worden afgescheiden. Bij de technisch hoogwaardige Trotec-oplossing gebeurt deze grofafscheiding door een speciale leiplaat, waarop het water zich verzamelt en wordt omgeleid naar het verzamelreservoir van de waterafscheider.

- Filtertrap: Voorfiltering en fijnafscheiding

Voor het optimaliseren van de capaciteit van de volgende filters en een verlenging van de standtijd van de isolatiedrogers, moet het ontstane water worden tegengehouden en de lucht worden gereinigd van fijne deeltjes.Bij Trotec-waterafscheiders gebeurt de fijnafscheiding via een uitspoelbaar fijnfilter (stalen voorfilter), waarin de gedefinieerde structuur van RVS-draden zich bij binnenkomst van water een grenslaag vormt waardoor het overige ontstane water wordt tegengehouden, dat van het voorfilter terugvalt in het verzamelreservoir. Tegelijk heeft deze sperlaag een filterfunctie voor fijnstof (nat luchtfilter).

Praktijkvoordeel: Na het afronden van de droging kan het RVS-fijnfilter eenvoudig en snel uit de waterafscheider worden verwijderd, met een waterstraal worden gereinigd en daarna weer worden gebruikt.

- Filtertrap: Microfiltering, klasse F8 volgens DIN 779

Na de voorfiltering is de gereinigde en nu watervrije lucht al zover ontdaan van deeltjes, dat deze met het menselijk oog niet meer te zien zijn. Nu moet echter om verschillende redenen een microfiltering van de proceslucht plaatsvinden:Enerzijds om te waarborgen dat besmette afgezogen lucht voor terugkeer in de ruimten volgens de van toepassing zijnde voorschriften voldoende is gereinigd.

Anderzijds als dwingend noodzakelijke voorfiltering voor toepassingen, waarbij het gebruik van een HEPA-filter is voorgeschreven, bijvoorbeeld bij blootstellingsgevaar door schimmelsporen of anorganisch vezelstof.

Trotec-microfilters zijn vooral geschikt en goedgekeurd voor het gebruik van vacuümturbines met drukverschillen groter dan 250 mbar en met een filteroppervlak van 0,16 m² en 50 m³ luchtcapaciteit per filterelement optimaal afgestemd op de maximale luchtcapaciteit van de vacuümturbine van isolatiedrogers uit het MultiQube-systeem.

Trotec-microfilters voldoen aan de voor HEPA-filtering voorgeschreven filterklasse F8 volgens DIN EN 779 en zijn in staat 99 % van alle deeltjes tot een grootte van 2 micrometer uit de proceslucht af te scheiden!

- Filtertrap: HEPA-filtering, klasse H13 volgens DIN 1822-1

Het hoofddoel van een HEPA-filtering “een verregaande microfiltering als voorfilter is hier dwingend noodzakelijk” ligt bij het veilig afscheiden van schimmelsporen, bacteriën en de kleinste microvezels, die verdacht worden van het verwekken van kanker. Daarom is het gebruik van een HEPA-filter bij omgevingslucht met dergelijke sensibiliserende stoffen (volgens TRGS 907 [GefStoffV], TRGS 540) wettelijk voorschreven als beschermende maatregel.Trotec HEPA-filters klasse H13 zijn optimaal afgestemd op de technische specificaties van de vacuümturbines van MultiQube-isolatiedrogers, evenals het filteroppervlak van de microfilters en zijn goedgekeurd door filterfabrikanten. Door de verbeterde filtergeometrie, 3 m² filteroppervlak en 315 m³ luchtcapaciteit, waarborgen Trotec HEPA-filter het afscheiden van alle zwevende stoffen tot een grootte van 0,3 micrometer tot 99,97%! Ter vergelijking: Een mensenhaar heeft en diameter van ca. 80 micrometer, is dus circa 800 keer groter!