Dämmschichttrockner für diverse Anwendungen

Die Kondensations-Luftentfeuchter der AERCUBE®-Serie profitieren von der jahrelangen praktischen Erfahrung mit der AERCUBE®-Systemtrocknungstechnologie. Bei allen Kondensationsluftentfeuchtern der AERCUBE®-Serie wurde besonderes Augenmerk auf Energieeffizienz, Flexibilität, Langlebigkeit und Benutzerfreundlichkeit gelegt.

Wozu verwendet man Dämmschichttrockner?

Dämmschichttrockner können z.B. bei nass gewordener Wanddämmung oder schwer zugänglicher Bodendämmung eingesetzt werden.

Zum Trocknen müssen die Wände nicht aufgebrochen werden

Zum Trocknen müssen die Böden nicht herausgenommen werden.

Gibt Schimmel keine Chance, weil eine vollständige Trocknung gewährleistet werden kann.

Verschiedene Geräte für diverse Anwendungen

Zum Trocknen müssen die Wände nicht aufgebrochen werden

Zum Trocknen müssen die Böden nicht herausgenommen werden.

Gibt Schimmel keine Chance, weil eine vollständige Trocknung gewährleistet werden kann.

Verschiedene Geräte für diverse Anwendungen

Wozu benötigt man Dämmschichttrockner?

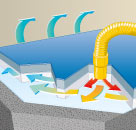

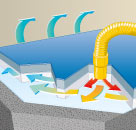

Aufgrund der Novellierung der Bauordnung im Jahr 2003 hinsichtlich Lärmbelästigung und Dämmungsstandards haben schwimmende Fußböden (isolierte Böden) im Bauwesen zugenommen.

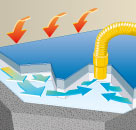

Ein schwimmender Boden wird auf einer federnden Dämmschicht verlegt. Bei dieser Konstruktion sollte der Rand des Bodens nicht mit der Wand in Berührung kommen, um sich frei bewegen zu können. Diese Konstruktion birgt jedoch gewisse Risiken im Falle von Leckagen oder anderen Formen des Wasseraustritts.

Zum Beispiel kann Wasser durch Randfugen, durch undichte Rohrleitungen an Geräten oder durch eine undichte Stelle in der Fußbodenheizung unter den Fußboden gelangen.

Da unter dem Fußboden keine Luftzirkulation stattfindet und keine trockene Luft dorthin gelangen kann, hat es keinen Sinn, nur einen Luftentfeuchter oder einen Bautrockner aufzustellen. Hierfür benötigt man einen Dämmschichttrockner, der speziell für diese Situationen konzipiert ist.

Die Trocknungsprozesse der Dämmschichttrocknung

Let op: met overdruk kan er, bij ondeskundig gebruik, schade aan de vloer ontstaan.

Met vacuümturbines wordt de vochtige lucht uit de isolatie getrokken. Binnen de isolatie ontstaat zo een vacuüm, dat wordt gecompenseerd door de aanzuiging van door ontvochtigingsapparaten gedroogde ruimtelucht via de geopende randvoegen of andere instroom openingen.

Belangrijk: Bij het onderdrukproces is het gebruik van een filtersysteem en waterafscheider noodzakelijk, zodat o.a. geen water of vaste stoffen in de isolatiedrogers kunnen komen. Dit zou leiden tot verstoppingen in de turbine en vernieling van het apparaat. Voor uitgebreide informatie betreft filtering zie: De diverse trappen van een filterketen bij isolatiedroging.

Let op: Overdruk is niet hetzelfde als onderdruk!

Om een bepaald luchtvolume, bijvoorbeeld 100 m³ bij een tegendruk van 100 mbar (bijv. Styropor®, mineraal wol) aan te zuigen, is ca. 20 % meer energie nodig, dan voor hetzelfde luchtvolume bij dezelfde tegendruk (100 mbar) toe te voeren aan de isolatie. Bij een tegendruk van 150 mbar (bijv. perliet) neemt het verschilt toe tot 30 %, of met andere woorden: Een isolatiedroogaggregaat kan bij een overdrukproces ca. 20 tot 30 % meer luchtvolume toevoeren aan de isolatie, dan afzuigen bij een onderdrukproces in een vergelijkbare opstelling

Conclusie: Als gevolg van het proces zijn de bij onderdruk te realiseren oppervlaktecapaciteiten lager dan bij het overdrukproces

| Voor- en nadelen van de droogprocessen vergeleken | Overdruk | Onderdruk |

| Gevaar voor het ongecontroleerd verspreiden van water in niet getroffen zones | ja | nee |

| Potentiële inventarisschade en verslechtering van het ruimteklimaat in aangrenzende gedeelten | ja | nee |

| Ingeperst vocht in rand-/hoekgedeelten kan leiden tot verlenging van de droogtijden | ja | nee |

| Oppervlaktecapaciteit bij identiek machinegebruik | 100% | 80% |

| Algemene duur van het drogen in relatie tot | normaal | sneller |

| Door mineralen veroorzaakte afscheidingen in natuursteenvloeren mogelijk door capillaire druk | ja | nee |

| Opbolschade bij bitumen-afwerkvloeren mogelijk | ja | nee |

| Bescherming tegen besmetting van de ademlucht door sporen of kankerverwekkende microvezels mogelijk | nee | ja |

| Aantal boringen dat noodzakelijk is voor luchttoe-/afvoeropeningen | meer | minder |

| Gebruik in hygiënegevoelige omgevingen mogelijk, bijv. ziekenhuizen, verzorgingshuizen, scholen, peuterspeelzalen, etc. | verboden* | ja |

*Belangrijke restauratie regelgeving in geval van schimmelsporen en losgelaten stof vezels in de lucht

Er zijn een aantal beschermende maatregelen, technische bepalingen en plaatselijke regelgeving inzake het gebruik van gevaarlijke materialen die moeten worden nageleefd door commerciële bedrijven wanneer er restauratie c.q. saneringswerkzaamheden worden uitgevoerd. Hoewel er geen gestandaardiseerde regels zijn die geldig zijn voor alle landen, is stof dat schimmel bevat een geclassificeerde gevaarlijke stof in veel Europese lidstaten.

De Duitse verordening van gevaarlijke stoffen stelt bijvoorbeeld dat de lucht die uit een situatie wordt onttrokken met schimmel niet direct in een ruimte geblazen mag worden en dat lucht met anorganische vezels of stof (bv. minerale wol) alleen in de ruimte mag komen wanneer deze voldoende gezuiverd is. Dit is, als voorbeeld, wanneer er gewerkt wordt met filterklasse H of toepassingscategorie K1 of C.

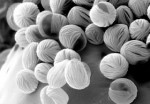

elke spoor is met ca. acht micrometer tien keer dunner dan een mensenhaar!

Die verschiedenen Stufen einer Filterkette in Dämmschichttrocknern

Bei der Prozessluftaufbereitung sind folgende Punkte zu beachten:

- Filterstufe: Vorfiltration und Grobabscheidung

Um die nachfolgenden Filter und die Dämmschichttrockner zu schützen, muss zunächst das freie Wasser aus dem angesaugten Wasser-Luft-Gemisch abgeschieden werden. Bei der technisch ausgefeilten Trotec-Lösung erfolgt diese Grobabscheidung durch eine spezielle Schieferplatte, auf der sich das Wasser sammelt und in den Auffangbehälter des Wasserabscheiders abgeleitet wird.

- Filterstufe: Vorfiltration und Feinabscheidung

Um die Kapazität nachfolgender Filter zu optimieren und die Lebensdauer von Dämmschichttrocknern zu verlängern, muss das anfallende Wasser zurückgehalten und die Luft von Feinpartikeln gereinigt werden.Bei Trotec-Wasserabscheidern erfolgt die Feinabscheidung über einen spülbaren Feinfilter (Stahlvorfilter), bei dem die definierte Struktur aus Edelstahldrähten beim Wassereintritt eine Grenzschicht bildet, die das Restwasser aus dem Vorfilter zurückhält und in den Sammelbehälter zurückführt. Zugleich hat diese Sperrschicht eine Filterfunktion für Feinstaub (Nassluftfilter).

Praktischer Vorteil: Nach Abschluss des Trocknungsprozesses kann der Edelstahl-Feinfilter einfach und schnell aus dem Wasserabscheider entnommen, mit einem Wasserstrahl gereinigt und wieder eingesetzt werden.

- Filterstufe: Mikrofilterung, Klasse F8 nach DIN 779

Nach der Vorfilterung ist die gereinigte und nun wasserfreie Luft bereits so frei von Partikeln, dass das menschliche Auge sie nicht mehr sehen kann. Nun muss aber aus verschiedenen Gründen eine Mikrofiltration der Prozessluft erfolgen:Zum einen, um sicherzustellen, dass die verunreinigte Abluft ausreichend gereinigt wurde, bevor sie gemäß den geltenden Vorschriften den Räumlichkeiten wieder zugeführt wird.

Andererseits als obligatorischer Vorfilter für Anwendungen, bei denen der Einsatz eines HEPA-Filters vorgeschrieben ist, z.B. bei Expositionsrisiko durch Schimmelsporen oder anorganischen Faserstaub.

Trotec-Mikrofilter sind speziell für den Betrieb von Vakuumturbinen mit Druckdifferenzen größer als 250 mbar geeignet und zugelassen und mit einer Filterfläche von 0,16 m² und 50 m³ Luftleistung pro Filterelement optimal auf die maximale Luftleistung der Vakuumturbine von Dämmschichttrocknern des MultiQube-Systems abgestimmt.

Trotec-Mikrofilter erfüllen die Anforderungen der Filterklasse F8 nach DIN EN 779 für die HEPA-Filtration und sind in der Lage, 99 % aller Partikel bis zu 2 Mikrometern aus der Prozessluft zu entfernen!

- Filterstufe: HEPA-Filtration, Klasse H13 nach DIN 1822-1

Der Hauptzweck eines HEPA-Filtersystems – „eine umfassende Mikrofiltration als Vorfilter ist hier unerlässlich“ – ist die sichere Abscheidung von Schimmelsporen, Bakterien und kleinsten Mikrofasern, die im Verdacht stehen, Krebs zu verursachen. Daher ist die Verwendung eines HEPA-Filters bei Umgebungsluft mit solchen sensibilisierenden Stoffen (nach TRGS 907 [GefStoffV], TRGS 540) als Schutzmaßnahme gesetzlich vorgeschrieben.Trotec HEPA-Filter der Klasse H13 sind optimal auf die technischen Spezifikationen der Vakuumturbinen der MultiQube-Dämmschichttrockner sowie auf die Filterfläche der Mikrofilter abgestimmt und von den Filterherstellern zugelassen. Durch die verbesserte Filtergeometrie, 3 m² Filterfläche und 315 m³ Luftkapazität sorgt der Trotec HEPA-Filter für die Abscheidung aller Schwebstoffe bis zu einer Größe von 0,3 Mikrometern bis zu 99,97 %! Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von etwa 80 Mikrometern, ist also etwa 800 Mal größer!