Surpresseurs pour de multiples applications

Le déshumidificateur d’air à condensation de la série AERCUBE® bénéficie d’années d’expérience pratique de la technologie de séchage du système AERCUBE®. Pour tous les déshumidificateurs à condensation de la série AERCUBE®, une attention particulière a été accordée à l’efficacité énergétique, la flexibilité, la durabilité et la convivialité.

Dans quels cas utiliser des surpresseurs ?

Des surpresseurs peuvent être utilisés lorsque l’isolation d’un mur ou d’un sol a pris l’humidité, par exemple, ou dans des endroits difficiles d’accès.

Les murs ne doivent pas être abattus pour procéder au séchage

Les planchers ne doivent pas être retirés pour être séchés correctement

Supprime tout risque de moisissures puisque le séchage peut se dérouler à la fois correctement et complètement

Différents appareils disponibles pour une variété d’applications

Les murs ne doivent pas être abattus pour procéder au séchage

Les planchers ne doivent pas être retirés pour être séchés correctement

Supprime tout risque de moisissures puisque le séchage peut se dérouler à la fois correctement et complètement

Différents appareils disponibles pour une variété d’applications

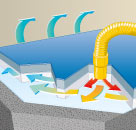

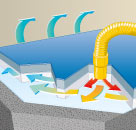

Pourquoi des surpresseurs sont-ils nécessaires ?

Les planchers flottants (sols isolés) ont le vent en poupe dans la construction depuis l’adaptation aux nuisances sonores et aux normes d’isolation de l’arrêté relatif à la construction.

Un plancher flottant se place sur une couche d’amortissement isolante. cette construction implique que le bord du plancher ne soit pas fixé au mur de manière à pouvoir bouger librement. Ce qui entraîne toutefois certains risques en cas de fuite ou autre forme de dégât des eaux.

Comme, par exemple, lorsque de l’eau arrive à s’infiltrer sous le plancher par les joints de bordure à cause d’une fuite de tuyaux d’appareils ou dans le chauffage au sol.

La circulation d’air étant absente sous le plancher, l’air sec ne peut y pénétrer et ne placer qu’un déshumidificateur d’air/de chantier n’a donc pas de sens. Il vous faut des surpresseurs spécialement conçus pour ces cas de figure.

Les processus de séchage de l'assèchement d'isolant

Let op: met overdruk kan er, bij ondeskundig gebruik, schade aan de vloer ontstaan.

Met vacuümturbines wordt de vochtige lucht uit de isolatie getrokken. Binnen de isolatie ontstaat zo een vacuüm, dat wordt gecompenseerd door de aanzuiging van door ontvochtigingsapparaten gedroogde ruimtelucht via de geopende randvoegen of andere instroom openingen.

Belangrijk: Bij het onderdrukproces is het gebruik van een filtersysteem en waterafscheider noodzakelijk, zodat o.a. geen water of vaste stoffen in de isolatiedrogers kunnen komen. Dit zou leiden tot verstoppingen in de turbine en vernieling van het apparaat. Voor uitgebreide informatie betreft filtering zie: De diverse trappen van een filterketen bij isolatiedroging.

Let op: Overdruk is niet hetzelfde als onderdruk!

Om een bepaald luchtvolume, bijvoorbeeld 100 m³ bij een tegendruk van 100 mbar (bijv. Styropor®, mineraal wol) aan te zuigen, is ca. 20 % meer energie nodig, dan voor hetzelfde luchtvolume bij dezelfde tegendruk (100 mbar) toe te voeren aan de isolatie. Bij een tegendruk van 150 mbar (bijv. perliet) neemt het verschilt toe tot 30 %, of met andere woorden: Een isolatiedroogaggregaat kan bij een overdrukproces ca. 20 tot 30 % meer luchtvolume toevoeren aan de isolatie, dan afzuigen bij een onderdrukproces in een vergelijkbare opstelling

Conclusie: Als gevolg van het proces zijn de bij onderdruk te realiseren oppervlaktecapaciteiten lager dan bij het overdrukproces

| Voor- en nadelen van de droogprocessen vergeleken | Overdruk | Onderdruk |

| Gevaar voor het ongecontroleerd verspreiden van water in niet getroffen zones | ja | nee |

| Potentiële inventarisschade en verslechtering van het ruimteklimaat in aangrenzende gedeelten | ja | nee |

| Ingeperst vocht in rand-/hoekgedeelten kan leiden tot verlenging van de droogtijden | ja | nee |

| Oppervlaktecapaciteit bij identiek machinegebruik | 100% | 80% |

| Algemene duur van het drogen in relatie tot | normaal | sneller |

| Door mineralen veroorzaakte afscheidingen in natuursteenvloeren mogelijk door capillaire druk | ja | nee |

| Opbolschade bij bitumen-afwerkvloeren mogelijk | ja | nee |

| Bescherming tegen besmetting van de ademlucht door sporen of kankerverwekkende microvezels mogelijk | nee | ja |

| Aantal boringen dat noodzakelijk is voor luchttoe-/afvoeropeningen | meer | minder |

| Gebruik in hygiënegevoelige omgevingen mogelijk, bijv. ziekenhuizen, verzorgingshuizen, scholen, peuterspeelzalen, etc. | verboden* | ja |

*Belangrijke restauratie regelgeving in geval van schimmelsporen en losgelaten stof vezels in de lucht

Er zijn een aantal beschermende maatregelen, technische bepalingen en plaatselijke regelgeving inzake het gebruik van gevaarlijke materialen die moeten worden nageleefd door commerciële bedrijven wanneer er restauratie c.q. saneringswerkzaamheden worden uitgevoerd. Hoewel er geen gestandaardiseerde regels zijn die geldig zijn voor alle landen, is stof dat schimmel bevat een geclassificeerde gevaarlijke stof in veel Europese lidstaten.

De Duitse verordening van gevaarlijke stoffen stelt bijvoorbeeld dat de lucht die uit een situatie wordt onttrokken met schimmel niet direct in een ruimte geblazen mag worden en dat lucht met anorganische vezels of stof (bv. minerale wol) alleen in de ruimte mag komen wanneer deze voldoende gezuiverd is. Dit is, als voorbeeld, wanneer er gewerkt wordt met filterklasse H of toepassingscategorie K1 of C.

elke spoor is met ca. acht micrometer tien keer dunner dan een mensenhaar!

Les différentes étapes d'une chaîne de filtrage pour des surpresseurs

Lors de la purification de l’air traité, il faut tenir compte des points suivants :

- Étape de filtrage : Préfiltrage et filtration grossière

L’eau libérée provenant du mélange eau-air, doit d’abord être filtrée afin de protéger les filtres qui suivent et les surpresseurs. Dans le cas de la techniquement performante solution Trotec, ce filtrage grossier a lieu à travers une plaque de guidage spéciale, sur laquelle l’eau s’accumule avant d’être guidée vers le réservoir de collecte du séparateur d’eau.

- Étape de filtrage : préfiltrage et filtrage fin

Pour optimiser la capacité des filtres suivants et prolonger la durée de vie des surpresseurs, l’eau apparue doit être retenue et l’air purifié des particules fines.Avec les séparateurs d’eau Trotec, la séparation fine ses fait par le biais d’un filtre fin rinçable (préfiltre en acier), dans lequel la structure définie de fils en acier inoxydable une couche isolante se forme lors de l’arrivée de l’eau, ce qui retient le reste de l’eau apparue et fait retomber celle du préfiltre dans le réservoir collecteur. Cette barrière fonctionne en même temps comme un filtre pour les particules fines (filtre à air humide).

Avantage pratique : Une fois le cycle de séchage terminé, le filtre fin en acier inoxydable peut être retiré facilement et rapidement du séparateur d’eau et être nettoyé avec un jet d’eau avant d’être réutilisé.

- Étape de filtrage : Microfiltrage, classe F8 selon la DIN 779

Après le préfiltrage, l’air purifié et débarrassé de l’eau est tellement exempt de particules, qu’elles ne sont plus visibles à l’œil nu. Il faut dès lors procéder à un microfiltrage de cet air pour différentes raisons :D’une part pour garantir qu’avant de le réinjecter dans l’atmosphère et afin de satisfaire aux prescriptions en vigueur, l’air contaminé aspiré est suffisamment purifié.

D’autre part, en tant que préfiltrage nécessaire pour certaines applications à l’occasion desquelles l’utilisation d’un filtre HEPA est prescrite, par exemple en cas de danger d’exposition à des spores de moisissure ou à des matières fibreuses non organiques.

Les microfiltres Trotec sont particulièrement adaptés et approuvés pour l’utilisation de turbines à vide d’air avec des différences de pression supérieures à 250 mbar et dans le cas d’une surface de filtrage de 0,16 m² et 50 m³ de capacité d’air par élément de filtrage. Ils s’adaptent de manière optimale à la capacité d’air maximale de la turbine à vide d’air des surpresseurs du système MultiQube.

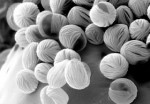

Les microfiltres Trotec satisfont à la classe de filtre F8 prescrite pour le filtrage HEPA selon la DIN EN 779 et sont en mesure d’éliminer de l’air traité 99 % de toutes les particules de jusqu’à 2 micromètres !

- Étape de filtrage: filtrage HEPA, classe H13 selon la DIN 1822-1

L’objectif principal d’un filtrage HEPA, « un microfiltrage en profondeur comme préfiltrage étant à cette occasion indispensable », est de séparer en toute sécurité les spores de moisissures, les bactéries et les plus petites microparticules soupçonnées d’être cancérigènes. C’est pourquoi l’utilisation d’un filtre HEPA en cas d’air environnemental contenant de telles substances sensibilisantes (selon TRGS 907 [GefStoffV], TRGS 540) est légalement prescrite en tant que mesure de protection.Les filtres HEPA Trotec classe H13 conviennent idéalement aux spécifications techniques des turbines de vide d’air des surpresseurs MultiQube, tout comme la surface filtrante des microfiltres, et sont approuvés par les fabricants de filtres. Grâce à la géométrie de filtre améliorée, à la surface de filtrage de 3 m² et à la capacité d’air de 315 m³, les filtres HEPA Trotec garantissent jusqu’à 99,97 % la séparation de toutes les particules en suspension jusqu’à 0,3 micromètres ! En comparaison : Un cheveu humain a un diamètre d’environ 80 micromètres, il est donc environ 800 plus gros !